Obtenga más información sobre el calibre 9S

Pulido Zaratsu. Un arte perfeccionado durante décadas.

En el pulido Zaratsu, el artesano presiona la superficie a pulir contra la parte frontal del disco giratorio. El disco, por supuesto, gira a una velocidad uniforme, pero la pulidora utiliza el movimiento más rápido en su borde (que no en el centro) para lograr el resultado deseado sin distorsión; moviendo la superficie de la caja hacia o desde el centro del disco, se pueden crear superficies y bordes muy sutiles y precisos. Incluso las más mínimas diferencias en la presión aplicada o en el ángulo en el que se sostiene la caja hacen que esta cambie de aspecto. Se necesitan las habilidades altamente logradas de artesanos veteranos para poder recrear exactamente el mismo efecto en cada caja. Las máquinas de pulido usadas para este proceso de Zaratsu fueron traídas de proveedores externos hace medio siglo, pero ninguna de ellas permanece hoy, después de haber sido reemplazadas por las propias máquinas patentadas por Seiko. Estas nuevas máquinas tienen especificaciones más altas y capacidades mejoradas, incluida la capacidad de permitir al operador establecer el número de revoluciones del disco al nivel que mejor se adapte a cada tarea. Los artesanos también usan compuestos de pulido que fueron desarrollados por el equipo de Grand Seiko, después de muchas pruebas, para funcionar eficientemente en superficies de acero inoxidable y titanio de alta intensidad.

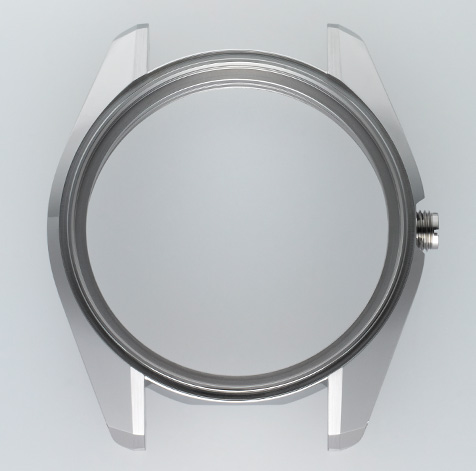

El largo viaje del metal en bruto a la caja de reloj terminada.

Cada caja destinada a albergar un movimiento de calibre 9S se forma primero por una prensa de forja en frío de 300 toneladas. Luego, los detalles se configuran gradualmente mediante el uso de varios troqueles mientras se somete repetidamente la caja a un tratamiento térmico a temperaturas superiores a 1,000 grados. Luego viene un proceso de refinamiento adicional utilizando una máquina CNC (control numérico por computadora). Quizás debería llamarse “Metal Sculpting by Machine”; cada etapa del mecanizado de precisión se despega aproximadamente 0.1 mm de la superficie de la caja forjada. El proceso final es el pulido. Si bien cada diseño tiene su propio perfil, se requiere una media de cincuenta etapas de pulido separadas. El penúltimo paso de este proceso es el pulido Zaratsu, que prepara la superficie para pulirla con un acabado tipo espejo.

El premio Petite Aiguille

Octubre de 2014. En el Grand Prix d’Horlogerie de Genève, la Edición Limitada Mecánica Hi-Beat 36000 GMT de Grand Seiko recibió el premio Petite Aiguille. Este reloj equipado con el calibre 9S86 fue diseñado por Nobuhiro Kosugi, quien, ese mismo año, había recibido el título de Maestro Artesano Contemporáneo por el gobierno de Japón. El movimiento se montó en el Shizukuishi Watch Studio en la prefectura de Iwate, mientras que la caja se hizo en una fábrica en Fukushima. Particularmente después de la devastación que sufrió la región después del terremoto de Tohoku en 2011, los artesanos y artesanas de ambas instalaciones apreciaron enormemente este premio como tributo a su destreza relojera y su determinación para superar cualquier obstáculo.