Saiba mais sobre o calibre 9S

Polimento Zaratsu. Uma arte aperfeiçoada ao longo de décadas.

No polimento Zaratsu, o artesão pressiona a superfície a ser polida contra a frente do disco em rotação. O disco, é claro, gira a uma velocidade uniforme, mas o polidor utiliza o movimento mais rápido em sua borda (não no centro) para alcançar o resultado desejado sem distorções; movendo a superfície da caixa em direção ou para longe do centro do disco, podem ser feitas superfícies e bordas muito sutis e exatas. Mesmo as menores diferenças na pressão aplicada ou no ângulo em que a caixa é mantida, fazem com que a aparência da caixa seja alterada. É preciso a habilidade altamente desenvolvida de artesãos veteranos para poder recriar exatamente o mesmo efeito em cada caixa. As máquinas de polimento usadas para este processo Zaratsu foram trazidas de fornecedores externos há meio século, mas nenhuma delas permanece até hoje, tendo sido substituídas pelas próprias máquinas de propriedade da Seiko. Estas novas máquinas têm especificações mais altas e capacidades aprimoradas, incluindo a capacidade de permitir ao operador definir o número de rotações do disco para o nível que melhor se adapte a cada tarefa. Os artesãos também usam compostos de polimento que foram desenvolvidos pela equipe da Grand Seiko após muitas tentativas e erros para trabalhar bem em superfícies de aço inoxidável e titânio de alta intensidade.

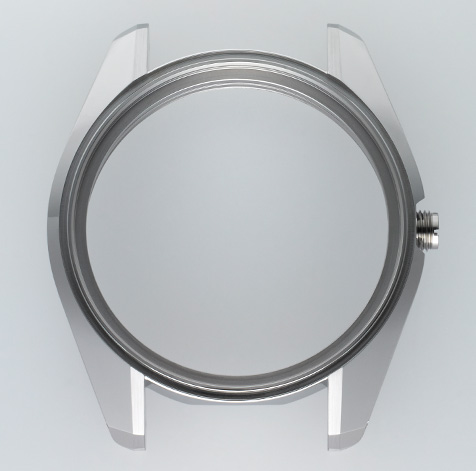

A longa jornada do metal bruto até a caixa do relógio acabada.

Cada caixa destinada a abrigar um movimento de calibre 9S é primeiramente formada por uma prensa de forjamento a frio de 300 toneladas. Os detalhes são então gradualmente moldados através do uso de várias matrizes enquanto submetem repetidamente a caixa a tratamento térmico a temperaturas acima de 1.000 graus Celsius. Em seguida, vem um processo de refinamento adicional usando uma máquina CNC (controle numérico computadorizado). Talvez devesse ser chamado de Metal Sculpting by Machine ; cada estágio de usinagem de precisão se desprende cerca de 0,1 milímetro da superfície da caixa forjada. O processo final é o polimento. Embora cada design tenha seu próprio perfil, são necessárias em média cinquenta etapas de polimento separadas. A penúltima etapa neste processo é o polimento Zaratsu, que prepara a superfície para o polimento com acabamento espelhado.

O Prêmio Petite Aiguille

Outubro de 2014. No Grand Prix d'Horlogerie de Genève, o Grand Seiko Mecânico Hi-Beat 36000 GMT Edição Limitada foi premiado com o prêmio Petite Aiguille. Este relógio equipado com o calibre 9S86 foi projetado por Nobuhiro Kosugi que, no início daquele mesmo ano, recebeu o título de Mestre Artesão Contemporâneo pelo governo do Japão. O movimento foi montado no Shizukuishi Watch Studio na prefeitura de Iwate enquanto a caixa foi produzida em uma fábrica em Fukushima. Particularmente após a devastação que a região sofreu depois do terremoto de Tohoku em 2011, este prêmio foi muito apreciado pelos artesãos em ambas as instalações como um tributo à sua habilidade relojoeira e determinação para superar todos os obstáculos.