Más información sobre el Calibre 9S

Pulido Zaratsu. Un arte perfeccionado durante décadas.

En el pulido Zaratsu, el artesano presiona la superficie a pulir contra la parte delantera del disco giratorio. El disco gira a velocidad constante, sin embargo, el pulidor se aprovecha del hecho de que el disco se mueve más rápidamente en su borde que en el centro para lograr el resultado sin distorsiones deseado; al acercar o alejar la superficie de la caja hacia el centro del disco, se pueden crear superficies y bordes muy sutiles y precisos. La más ligera diferencia en la presión aplicada o en el ángulo en el que se sostiene la caja, causará que cambie de aspecto. Son necesarias las habilidades verdaderamente consumadas de los artesanos veteranos para lograr recrear exactamente el mismo efecto en cada caja. Las máquinas de pulido utilizadas en el proceso Zaratsu fueron suministradas por proveedores externos hace medio siglo, sin embargo, ninguna perdura hoy en día, por lo que han sido sustituidas por máquinas creadas por Seiko. Estas nuevas máquinas poseen mayores especificaciones y mejores capacidades, incluyendo la habilidad de permitir que el operador ajuste el número de revoluciones del disco al nivel más adecuado para cada tarea. Los artesanos también usan componentes de pulido desarrollados por el equipo de Grand Seiko tras muchas pruebas de ensayo y error en superficies de acero inoxidable y de titanio de alta intensidad.

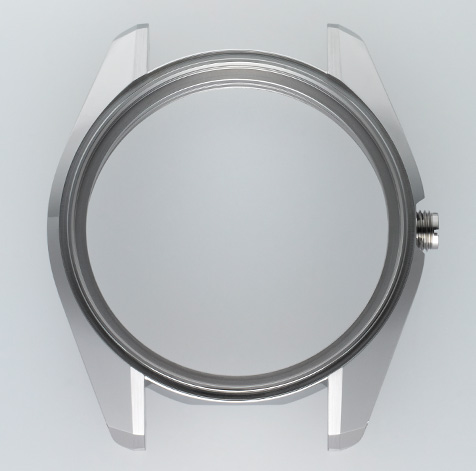

El largo viaje de metal en bruto hasta la caja del reloj acabada.

Cada caja destinada a alojar un movimiento Calibre 9S es primeramente elaborada por una prensa de forjado en frío de 300 toneladas. Los detalles se forman gradualmente mediante el uso de varios troqueles y la caja se somete repetidamente a un tratamiento de calor de más de 1.000 grados Celsius. Posteriormente se aplica un proceso de mayor refinamiento usando una máquina de CNC (control numérico computarizado). Quizás debiera denominarse Escultura de metal a máquina; cada fase del mecanizado de precisión lima aproximadamente 0,1 milímetros de la superficie de la caja forjada. El proceso final es el pulido. Mientras que cada diseño posee su propio perfil, se requiere una media de cincuenta fases de pulido. El penúltimo paso de este proceso es el pulido Zaratsu, que prepara la superficie a pulir con un acabado de tipo espejo.

El premio Petite Aiguille

Octubre de 2014. En el Grand Prix d’Horlogerie de Genève, la edición limitada de Grand Seiko Mechanical Hi-Beat 36000 GMT fue galardonada con el premio Petite Aiguille. Este reloj con el calibre 9S86 fue diseñado por Nobuhiro Kosugi quien, anteriormente ese mismo año, fue galardonado con el título Artesano Maestro Contemporáneo por el gobierno de Japón. El movimiento fue montado en el estudio de relojes Shizukuishi en la prefectura de Iwate y la caja fue fabricada en Fukushima. Particularmente después de la devastación que sufrió la región tras el terremoto Tohoku en el 2011, este premio fue enormemente apreciado por los artesanos y artesanas de las instalaciones como reconocimiento a su labor y determinación a la hora de superar los obstáculos.