NUEVO MECANISMO Nuevos materiales y procesos de fabricación hacen posible un nuevo movimiento de 10 alternancias

Hubo varios problemas que debieron resolverse antes de que se pudiera crear un nuevo movimiento de 10 alternancias. Como un movimiento de 10 alternancias requiere un mayor torsión que uno de 8, la primera tarea fue desarrollar un nuevo y robusto resorte motor. Para satisfacer esta necesidad, se creó el SPRON530. Esto dio como resultado en un nuevo movimiento con un 6 por ciento más de torsión. También se usó un nuevo espiral, que era menos susceptible a los cambios de temperatura ambiente, fuerzas magnéticas, golpes y otros factores que pudieran afectar la precisión del movimiento. Cinco años de desarrollo culminaron en SPRON610, que tenía el doble de resistencia a golpes de los materiales convencionales, y tres veces más resistencia magnética. Como la mayoría de las marcas de relojería externalizaron su fabricación de resortes, les fue difícil lograr especificaciones altas. Pero el compromiso de Daini Seikosha con la investigación de materiales y en la fabricación de resortes comenzó en los años 1940 y 50 e hizo posible estos avances.

A través de estas innovaciones, se logró una reserva de carga de aproximadamente 55 horas, un nivel considerable para un movimiento de 10 oscilaciones. Además, en el nuevo diseño, se introdujo un inversor que hizo que el desenrollamiento del resorte fuera más eficiente y veloz.

La innovación continuó. En el desarrollo del actual movimiento de 10 alternancias, del Calibre 9S85, la rueda de escape y el áncora que están en el corazón del escape, se diseñaron de nuevo utilizando la tecnología MEMS (sistema microelectromecánico) que la compañía había desarrollado originalmente para su uso en la fabricación de semiconductores. Al someter los moldes de alta precisión hechos de un plástico especial a un proceso de electroformación de níquel, se pueden fabricar componentes extremadamente precisos, de superficie lisa y muy resistentes. Esta tecnología MEMS se usó para reducir el peso de la rueda de escape, el áncora y otros componentes, haciéndolos más eficientes y brindando un nivel mucho más alto de consistencia y precisión en la fabricación. Usando MEMS, los componentes se fabrican con tolerancia de milésimas de milímetro.

Con un nuevo resorte motor con una gran torsión, un espiral con fuerte resistencia magnética y también a los impactos, y piezas de escape que son muy durables con un alto grado de precisión, el nuevo Calibre 9S85 de 36.000 bph (altas alternancias),se realizó en 2009.

A través de estas innovaciones, se logró una reserva de carga de aproximadamente 55 horas, un nivel considerable para un movimiento de 10 oscilaciones. Además, en el nuevo diseño, se introdujo un inversor que hizo que el desenrollamiento del resorte fuera más eficiente y veloz.

La innovación continuó. En el desarrollo del actual movimiento de 10 alternancias, del Calibre 9S85, la rueda de escape y el áncora que están en el corazón del escape, se diseñaron de nuevo utilizando la tecnología MEMS (sistema microelectromecánico) que la compañía había desarrollado originalmente para su uso en la fabricación de semiconductores. Al someter los moldes de alta precisión hechos de un plástico especial a un proceso de electroformación de níquel, se pueden fabricar componentes extremadamente precisos, de superficie lisa y muy resistentes. Esta tecnología MEMS se usó para reducir el peso de la rueda de escape, el áncora y otros componentes, haciéndolos más eficientes y brindando un nivel mucho más alto de consistencia y precisión en la fabricación. Usando MEMS, los componentes se fabrican con tolerancia de milésimas de milímetro.

Con un nuevo resorte motor con una gran torsión, un espiral con fuerte resistencia magnética y también a los impactos, y piezas de escape que son muy durables con un alto grado de precisión, el nuevo Calibre 9S85 de 36.000 bph (altas alternancias),se realizó en 2009.

Leer más

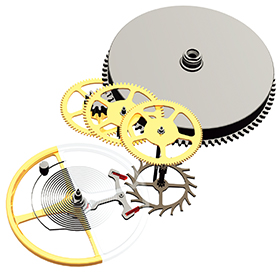

Los trenes de engranaje en calibres de 8 y 10 alternancias; una comparación

8 alternancias

Los Calibre 9S5 y 9S6 son movimientos de 8 alternancias. La fuerza del resorte principal girando la rueda de barril se transmite al segundo engranaje, y desde allí al tercer engranaje y luego al cuarto.

Mientras, el áncora, que se mueve mediante el equilibro rítmicamente oscilante, regula el movimiento de la rueda de escape. A través de este sistema, la rotación de los engranajes se ajusta para mover las manecillas del reloj a la velocidad adecuada.

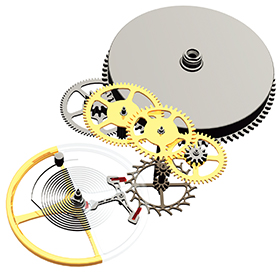

10 alternancias

En un movimiento de 10 alternancias, las oscilaciones de alta velocidad ejercen una mayor fuerza sobre los componentes y por lo tanto, se debe aumentar su durabilidad. En consecuencia, el movimiento del Calibre 9S8 tiene una rueda de escape intermedia entre el cuarto engranaje y la rueda de escape, lo que prolonga considerablemente la vida de los dientes del cuarto engranaje. Esta misma técnica se utilizó en el sistema de tren de engranaje de Calibre 45 y fue una solución probada y fiable.

Los nuevos componentes que hicieron posible 10 alternancias.

Resorte principal

El resorte principal es de SPRON530, una aleación de cobalto. No solo se mejoró el poder del resorte, sino que se redujo su tamaño.

Rueda de escape

Con el fin de mejorar la durabilidad de las piezas de la rueda de escape y el áncora que entran en contacto, los dientes de la rueda de escape se escalonaron para facilitar la retención del aceite lubricante.

Áncora

Usando la tecnología MEMS, el peso del áncora, que regula el movimiento de la rueda de escape, se redujo en un 25 por ciento. Su diseño también contribuyó a un nivel de precisión más estable a lo largo del tiempo.

Rueda de Balance

Se creó una nueva aleación, SPRON610, para el espiral. Estaba hecho de cobalto, hierro, y níquel, con la adición de otros metales resistentes para entregar la capacidad de oscilación a la alta velocidad de 10 alternaciones (cinco ciclos) por segundo.